時政要聞

要生產一雙運動鞋,背后有上百道工序,傳統產線需要上百人花費兩周才能生產出來,現在有了智能工廠,只需要30多人一兩天時間就能制造出來。

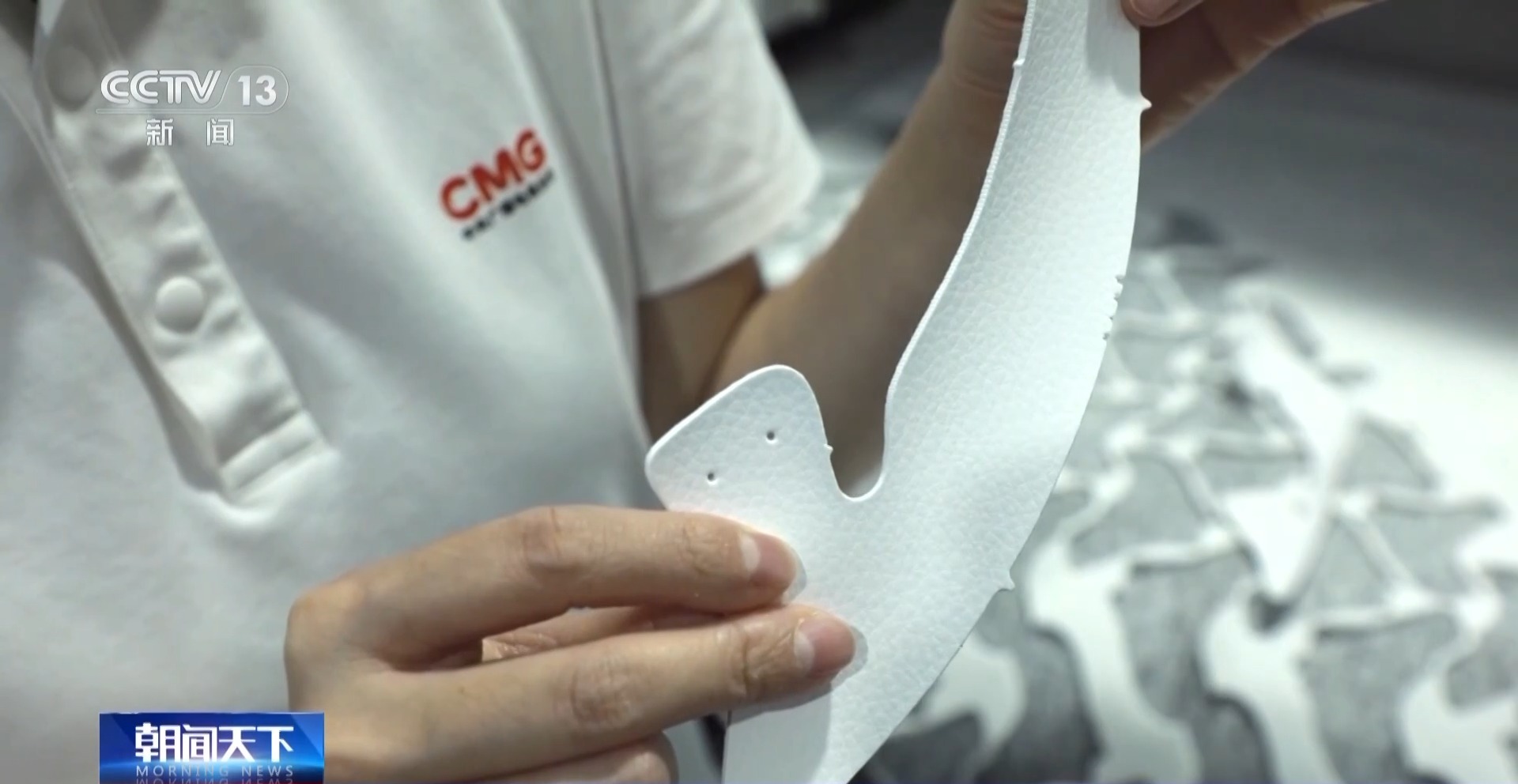

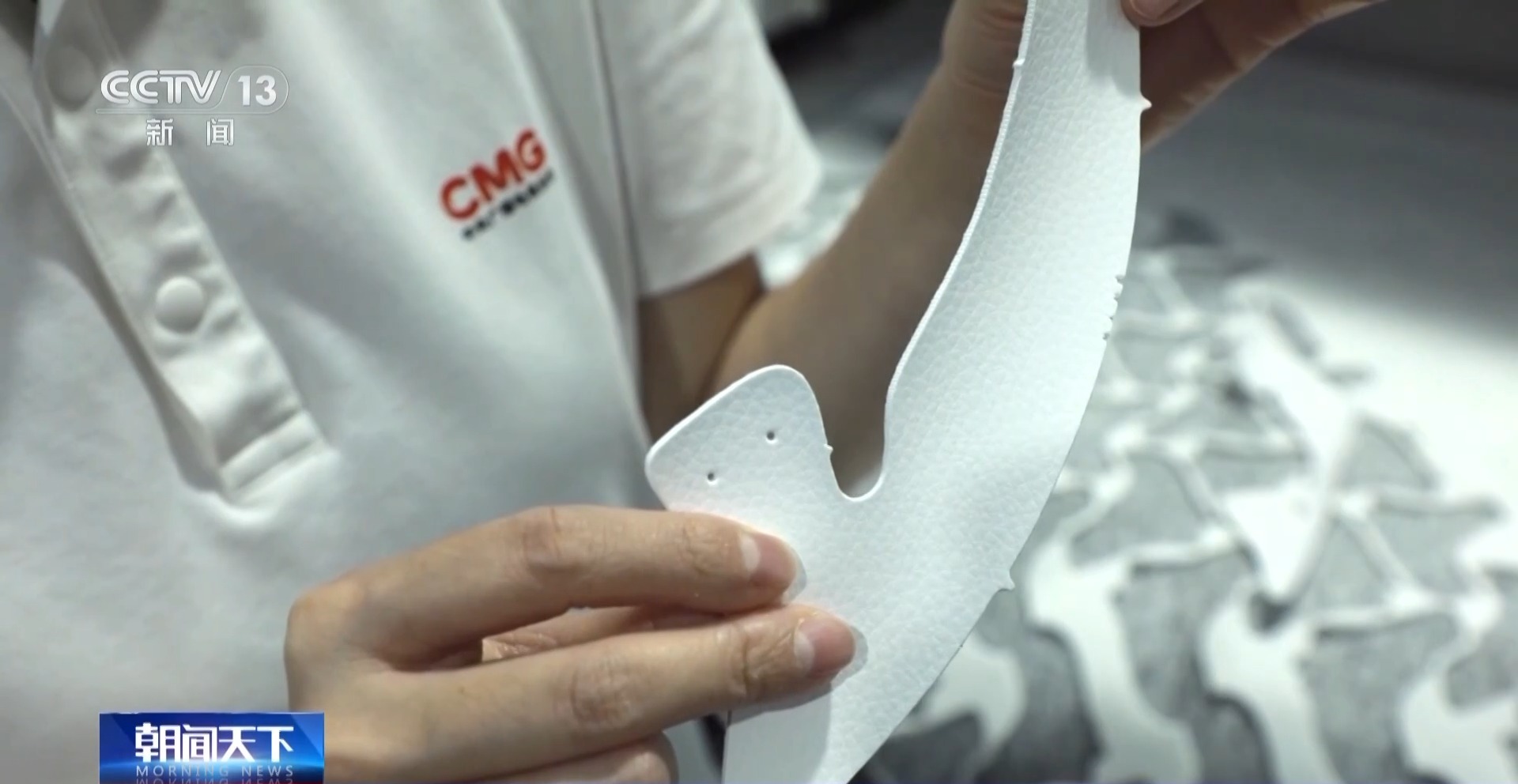

第一關是“裁制精準”。過去,工人用鋼刀一刀一刀手工裁剪,誤差常常超過1毫米。如今的智能沖裁設備,像配備了“火眼金睛”,激光定位、精準下刀,誤差控制在0.5毫米以內,還能完美對齊面料紋路。

工人師傅介紹,這樣生產不僅更精準,而且光是這一步,每天就能節省10平方米的面料。

闖過“裁制關”,下一關是“縫制提速”。過去,近30名工人在針車前一針一線縫合鞋面。如今,智能化產線讓工人減少一半,電腦針車速度提升到原來的3倍。

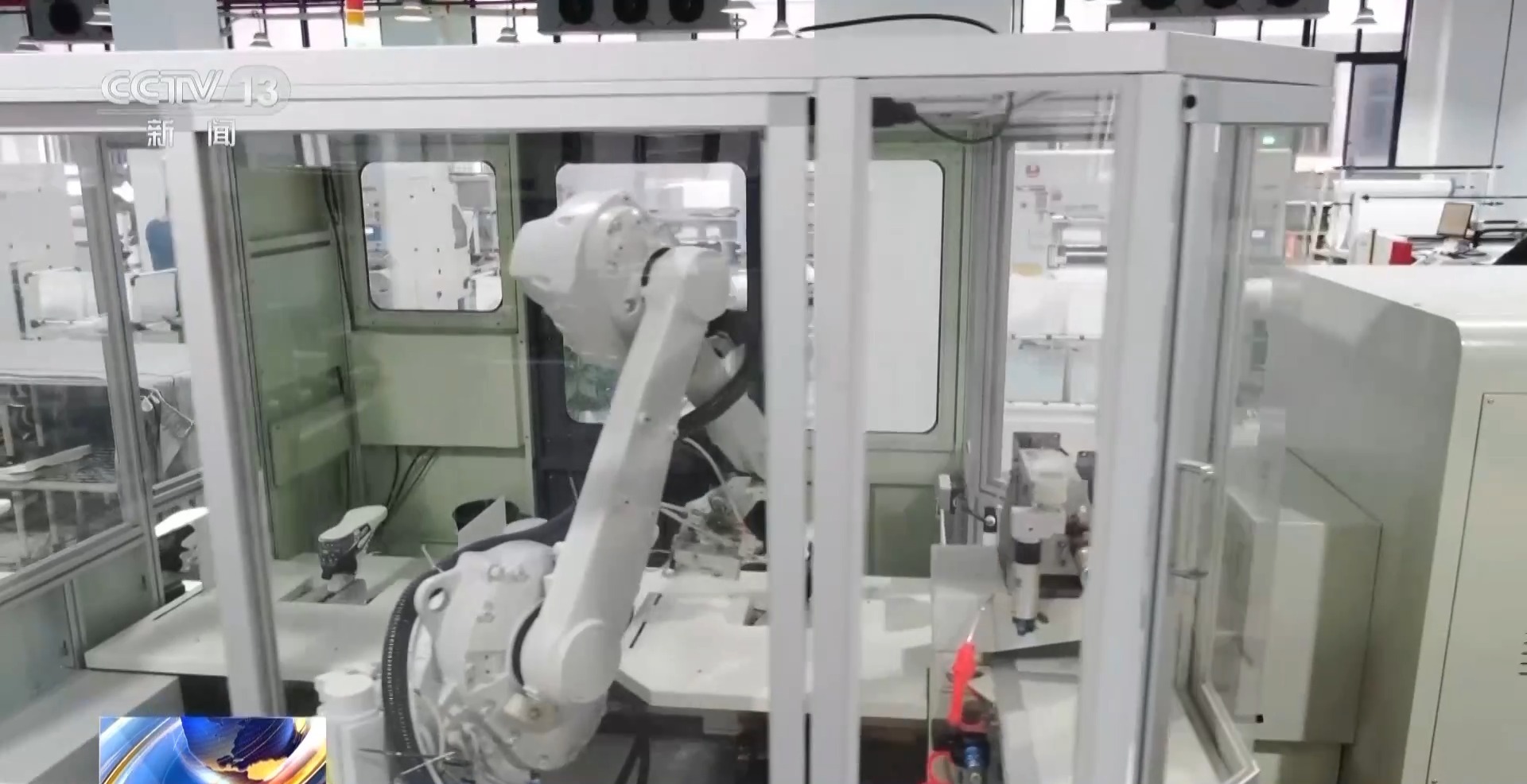

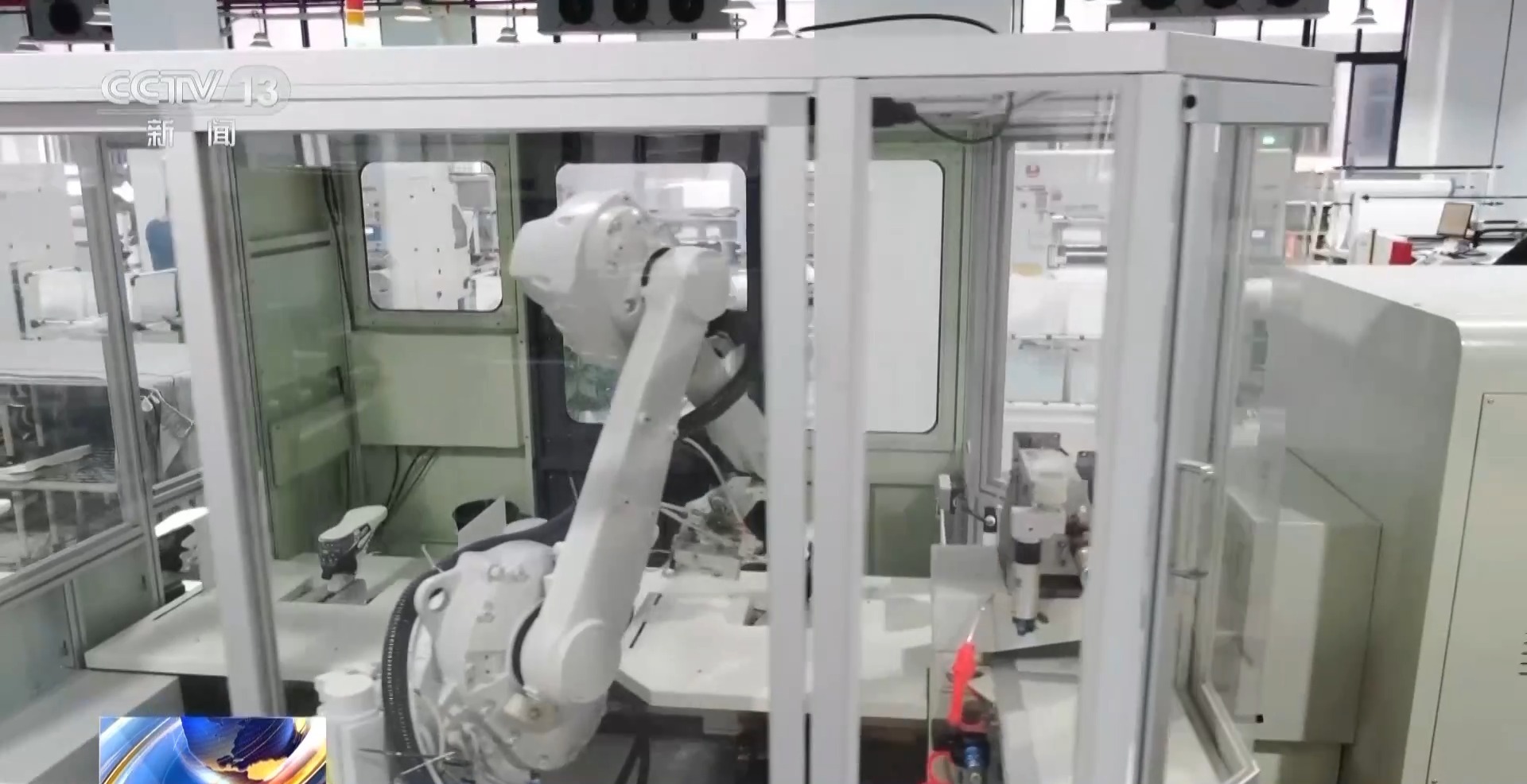

最關鍵的“鞋面鞋底貼合”,曾是產線的“老大難”,工人全憑手感對齊,稍有偏差就要返工。如今,視覺掃描設備只需2秒,就能在鞋面上精準畫出“對齊線”,機械臂隨之抓取、按壓,讓鞋面與鞋底嚴絲合縫。

產線更“聰明”的背后,靠的是工廠的“智慧大腦”。

智能鞋廠負責人 鄒銀芳:這是我們所有智能化設備大數據的總控室,相當于“智慧大腦”,采用自主研發的3D工業相機全方位成像技術,通過采集數據、視覺軟件轉換成運行軌跡,一鍵導入生產系統,智能線就可以自動化生產了。

智能化帶來的改變,不僅是更快、更好,還有“個性化定制”的新玩法。

借助數字化技術,鞋子從“千篇一律”走向“量腳定制”。就像給腳做了一個CT,十幾秒鐘時間就能夠形成腳的長寬高、足弓等一系列數據,還能生成一份報告,包括體態等各種更專業的數據,甚至還能個性化定制一款運動鞋。

智能產線幾小時就能復制數據,快速完成定制,價格也更親民。

如今在睢縣,600多家鞋企中,這樣的智能工廠越來越多。一個個曾經的小廠房,如今一年能“跑”出3.5億雙運動鞋,創下“全國每十雙運動鞋就有三雙是睢縣造”的亮眼成績。

山東一家有40年歷史的紡織廠,靠“智慧棉絮”告別了依賴人工、效率低下的舊模式,迎來全新面貌。

“70后”的王姐,是廠里的老紡織工。20多年來,她最頭疼的就是紗線斷點。過去,只能靠人工慢慢對接,不僅耗時,還常因質量不一“接好又斷”。

如今,智能化捻接器半秒就能完成對接,而且接好的地方與其他部分幾乎看不出差別,徹底解決了這一“老大難”。

車間運轉主任 王玉紅:打結的地方看不出來,整體的紗條是均勻的。

智能化升級不僅在生產環節發力,還延伸到質量檢測。過去靠“肉眼挑毛病”,如今換成“光電探測”,設備能自動識別問題紗線,精準掐斷并無縫銜接。

智能化帶來的紅利,還體現在人力上。過去,一臺980錠的細紗機換錠要停機,還要二十多人忙前忙后。現在,智能設備支持“不停機更換”,一次就能精準完成全部換錠,人力投入大幅減少。

細紗擋車工 郭玲葉:以前20個人干,現在只需要5個人干。

這場轉型,其實是“被逼出來的”。企業負責人說,過去設備老化、質量不穩,工廠一度虧損。去年引入全自動生產線,搭建從紡紗到質檢的全流程智能管理體系。雖然初期投入高,但產品質量明顯提升,企業實現扭虧為盈。

紡織企業負責人 張元盛:全部改造完成以后,生產效率提高1.5倍以上,節省用工2/3以上,節能降耗30%以上。

中小企業想搭上智能化快車,但“缺資金、缺人才、缺技術”的難題,讓它們在數字化門檻前望而卻步。如何跨越這道坎?

杭州臨平區的一家服裝廠,正在趕制今冬新款羽絨服。傳統產線有130多道工序,全靠人工排產,一旦“換款”,工位和設備都要重新調整,既費時又影響進度。

服裝企業負責人 張烈:傳統產線產品的質量,最早也要到第二天才能確認,貨期我沒有辦法保證。

轉機來自一條新投產的智能產線——大模型根據工人“能力值”智能派工,工位屏幕實時顯示進度與質量數據。原本兩三個小時的“換款”,如今只需10分鐘,整體效率提升35%。

企業負責人表示,數字化管理系統,曾經對于服裝行業來說是“奢侈品”,感覺是遙不可及的,但是經過系統改造提升,這其實是個“必需品”。

這家中小企業的轉型,離不開當地政府的“精準幫扶”。

杭州臨平經濟技術開發區產業發展局的工作人員介紹,他們會定期舉辦數字沙龍,邀請服務商點對點上門指導。企業如果不知道要怎么改,就告訴他們怎么改。

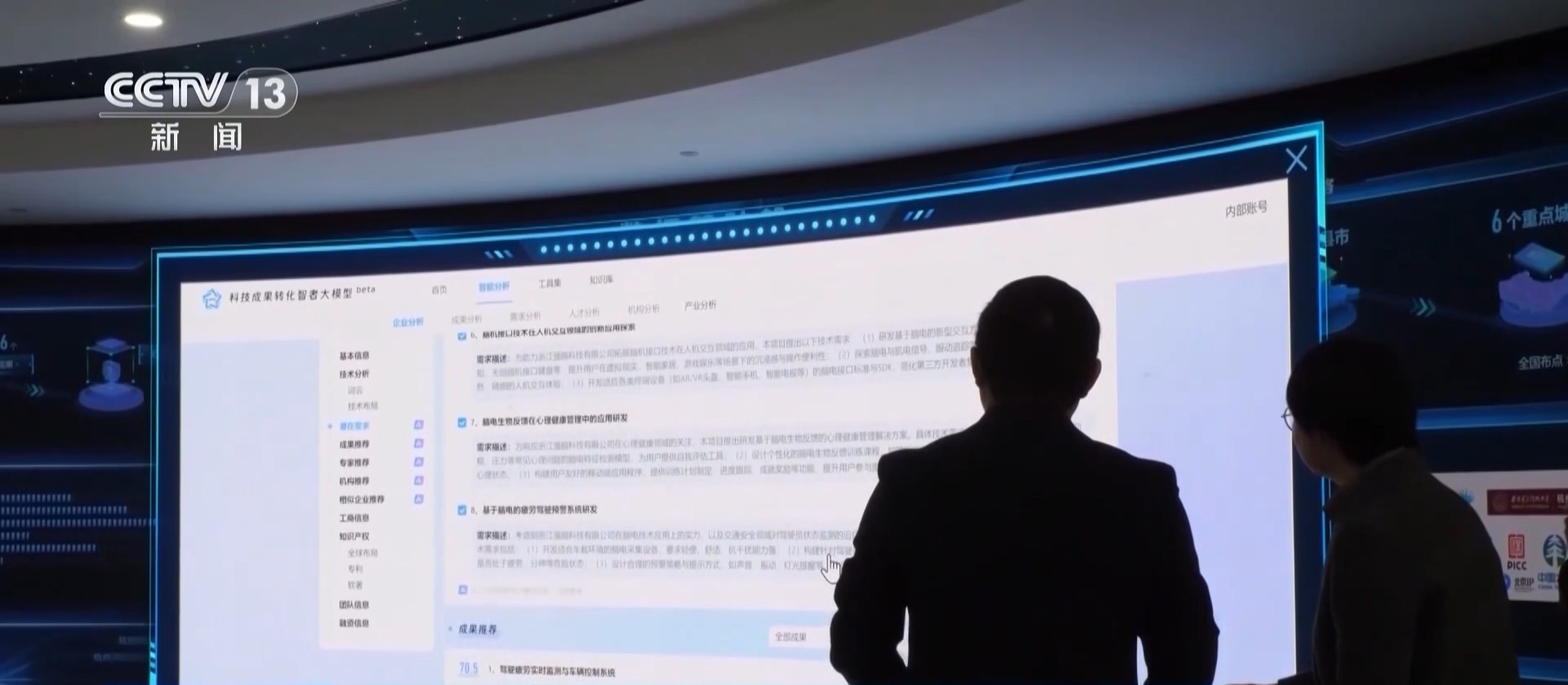

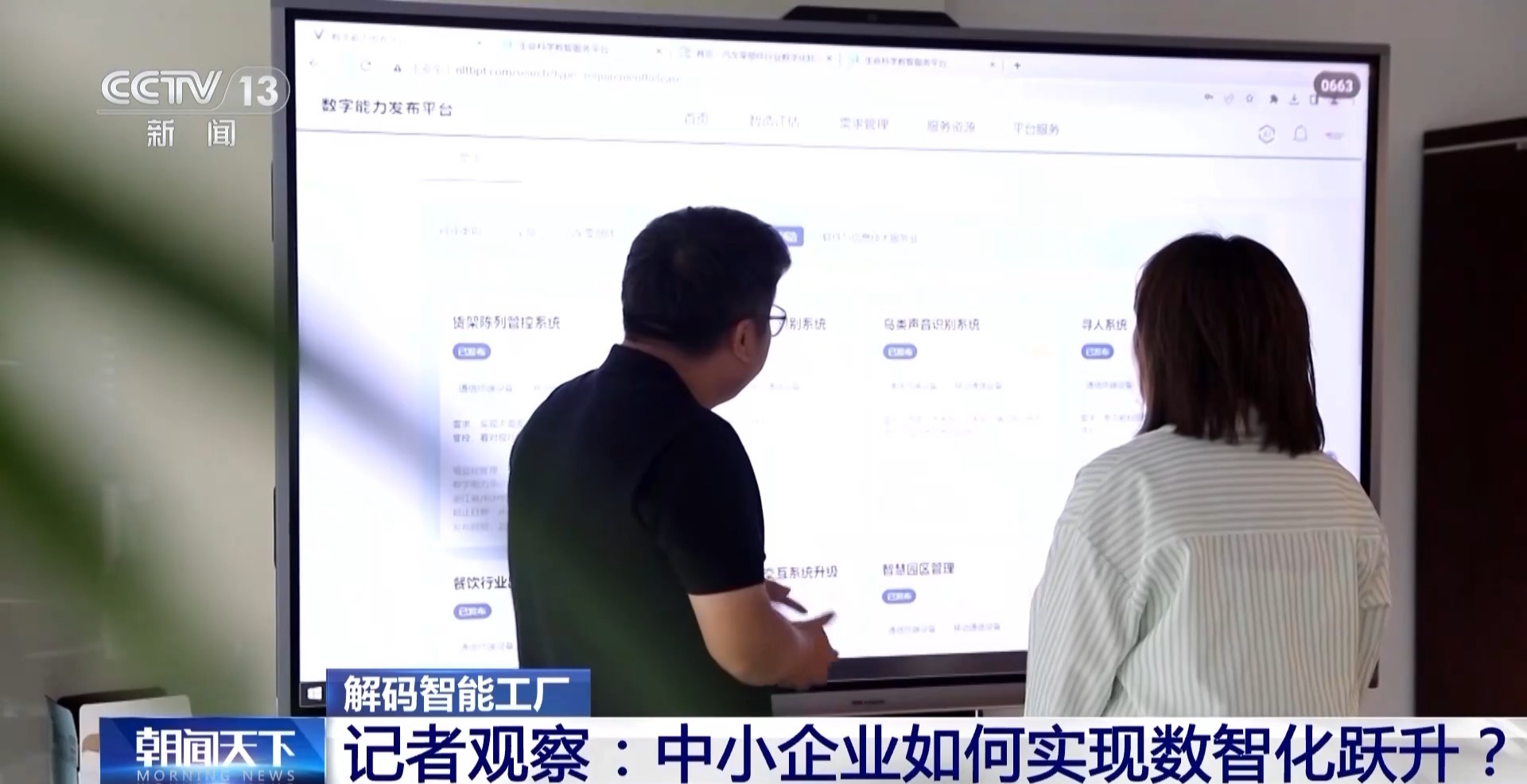

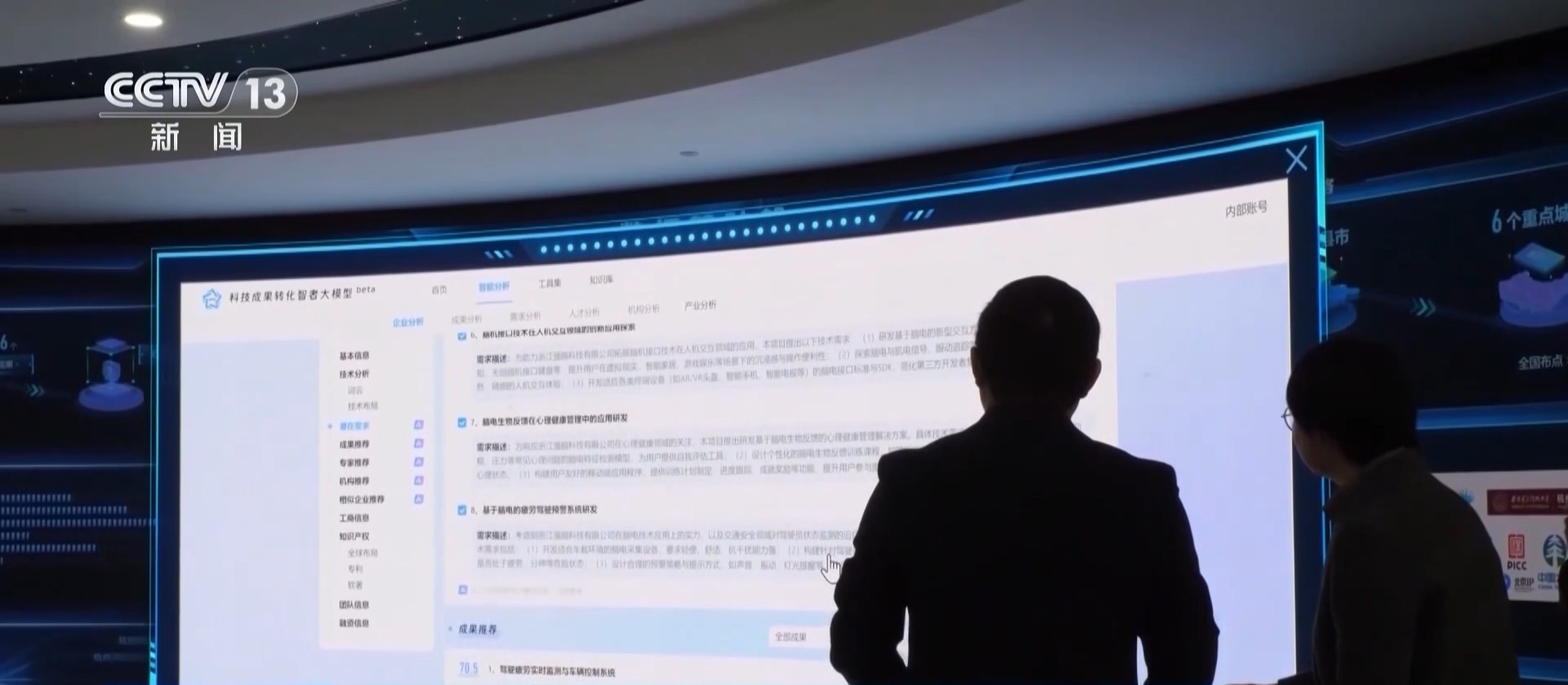

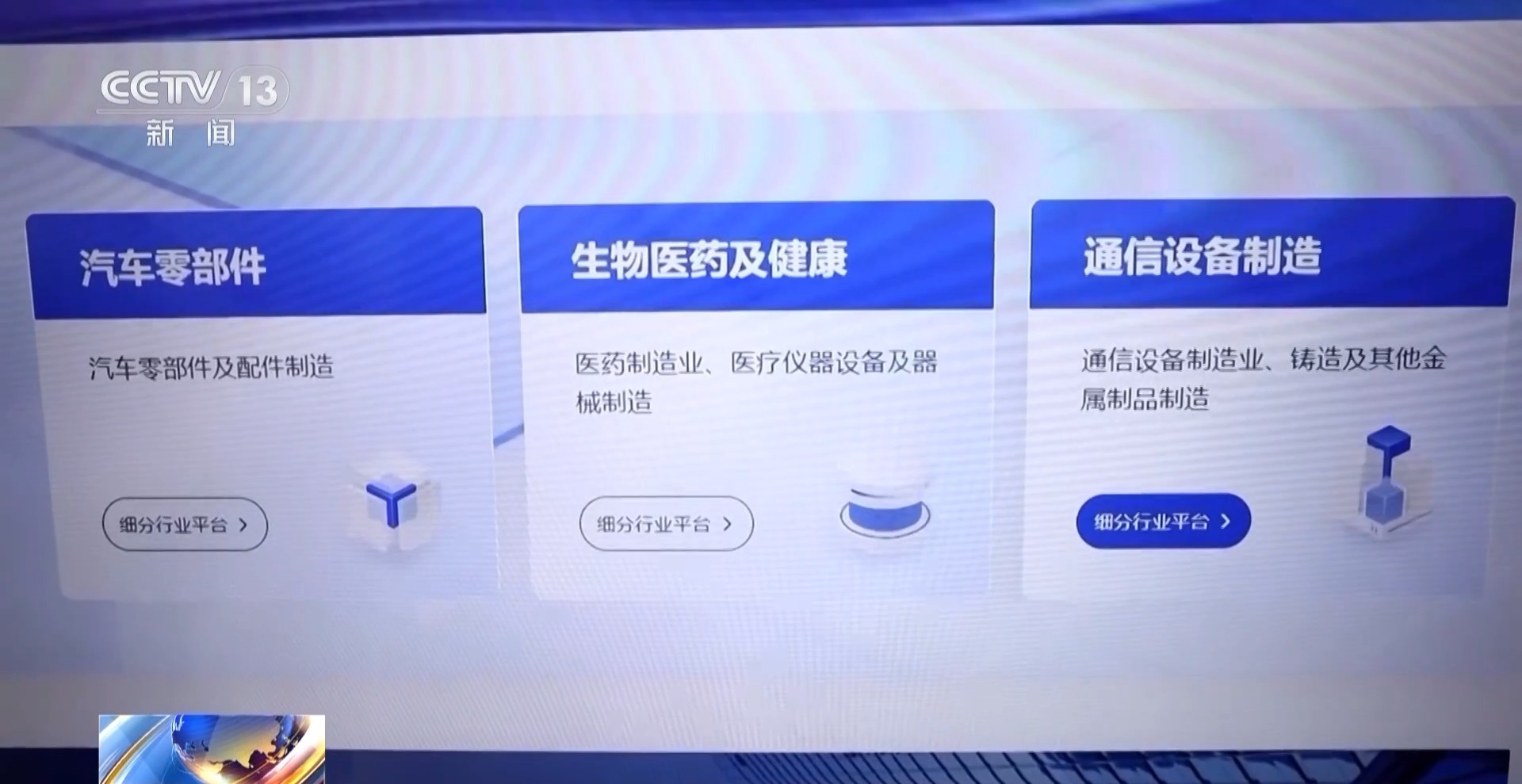

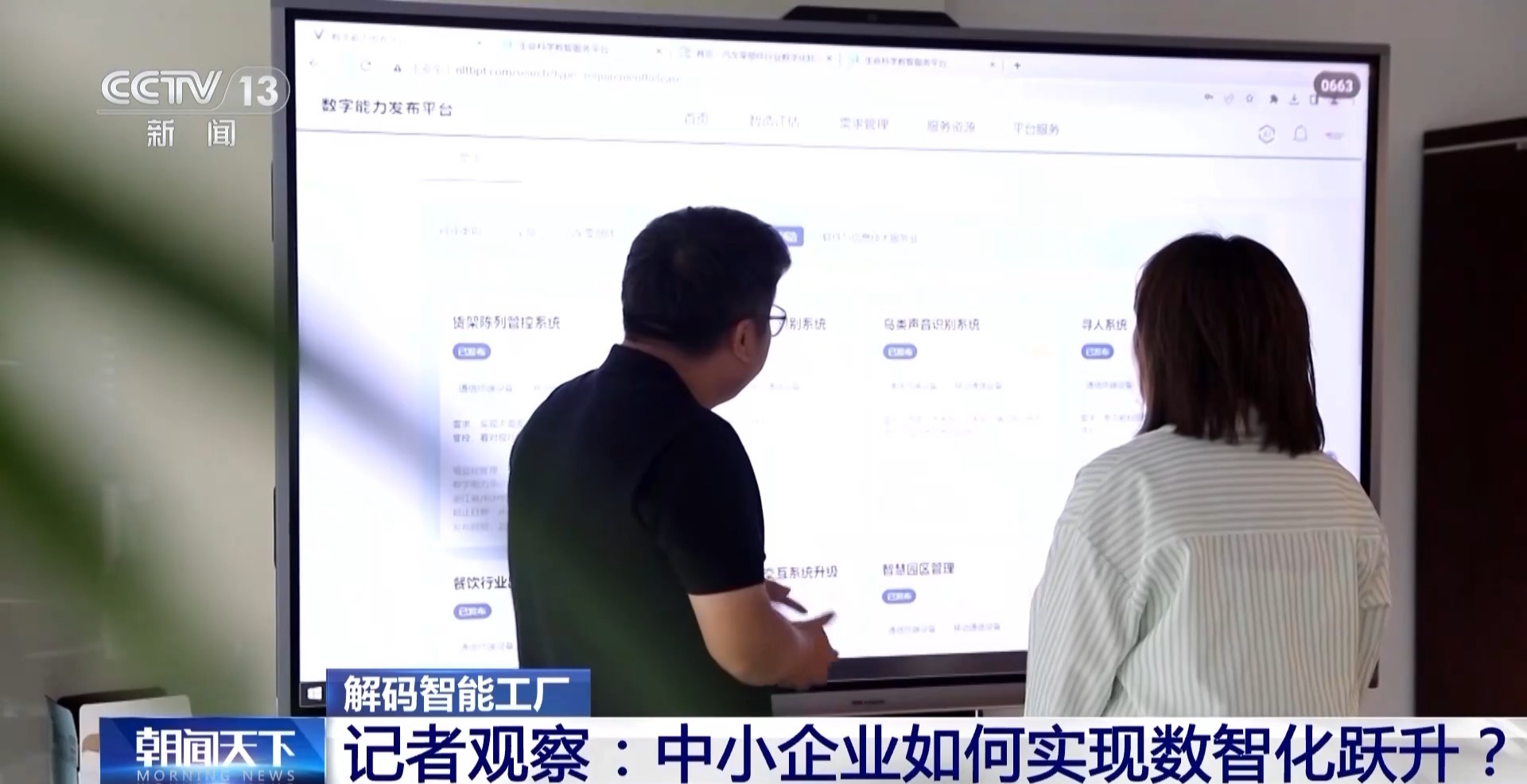

考慮到中小企業行業差異大,當地還搭建了數字化轉型公共服務平臺,整合近200家服務商,發布細分行業方案,讓企業按需選擇,避免盲目投入。

平臺運營負責人介紹,中小企業資金比較緊張,數字化轉型時要落到一個個具體的場景,所以里面會做很多很小的應用展示。

從實際需求出發,杭州形成了“1325+N”模式。試點以來,已有592家企業啟動改造,近半數完成驗收,跨過數字化門檻。

杭州市經信局產業數字化推進處副處長 梁超:“N”是指有N個支撐體系,比如線下有長三角杭州制造業數字化轉型能力中心、工業軟件中心、未來工廠推廣中心等平臺。金融有“試點貸”“數改券”,著重在建立長效機制和生態上發力。

“十四五”期間,我國制造業數字化、網絡化、智能化邁上新臺階。數據顯示,目前已建成3.5萬余家基礎級智能工廠,其中絕大多數是中小企業,它們是制造業數字化轉型的“主力軍”。

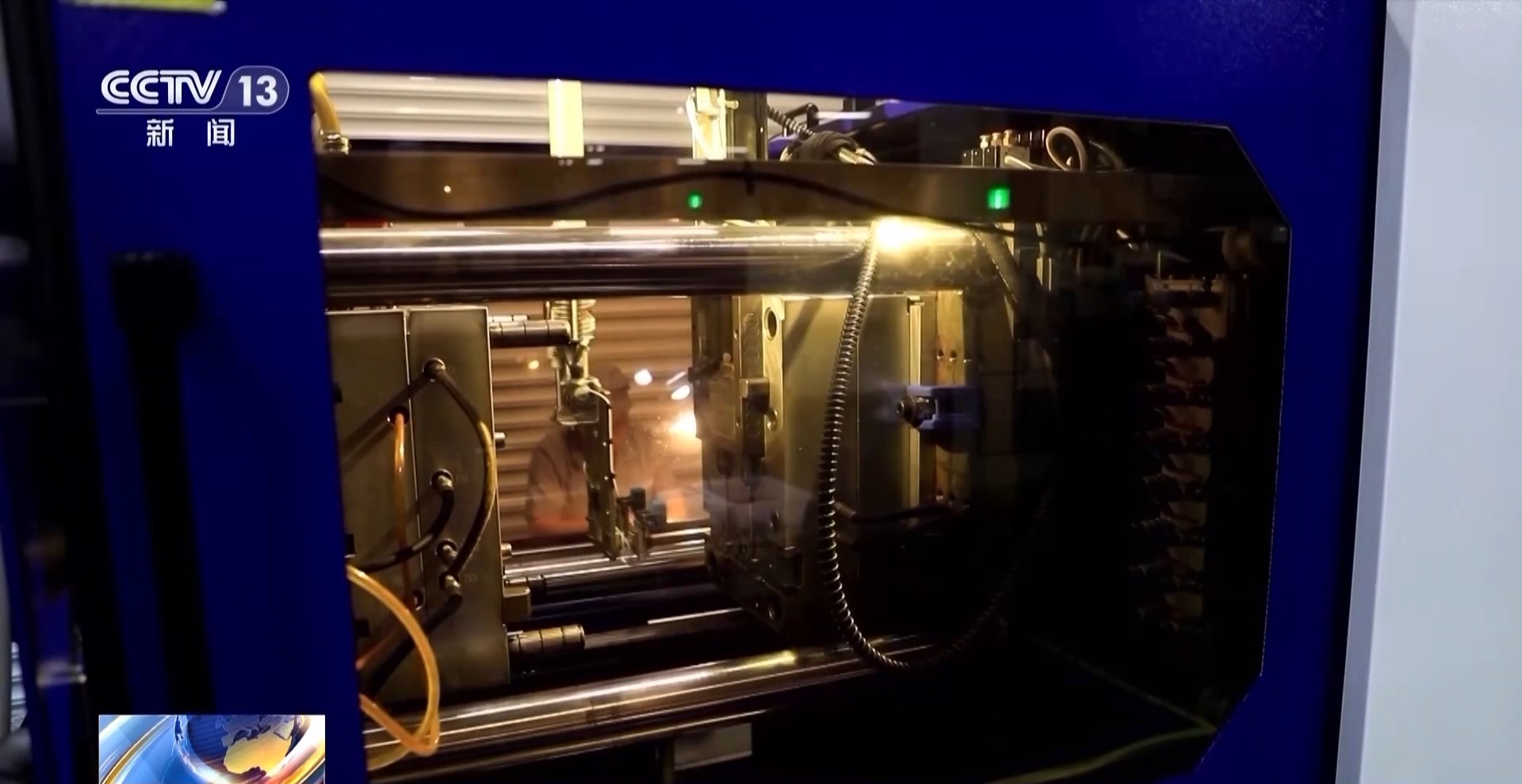

中國電子信息產業發展研究院研究員 劉曉昌:基礎級智能工廠的核心,是在關鍵工序和環節,部署數控裝備、自動化設備等智能制造裝備。這不是簡單的設備替換,而是讓生產環節能感知、可監測。

專家表示,關鍵工序的智能化,讓企業實時掌握生產與訂單動態,告別“憑經驗”的粗放管理。

中國電子信息產業發展研究院研究員 劉曉昌:對中小企業來說,基礎級改造能幫企業精準管控質量和生產計劃,為物料采購、訂單排產、倉儲配送等提供決策依據,本質是優化資源配置、提升效率。培育基礎級智能工廠,是推動中小企業持續升級的首要動作。它讓企業看到數字化的實際價值,增強轉型信心,為向更高層級的智能工廠邁進打下基礎。

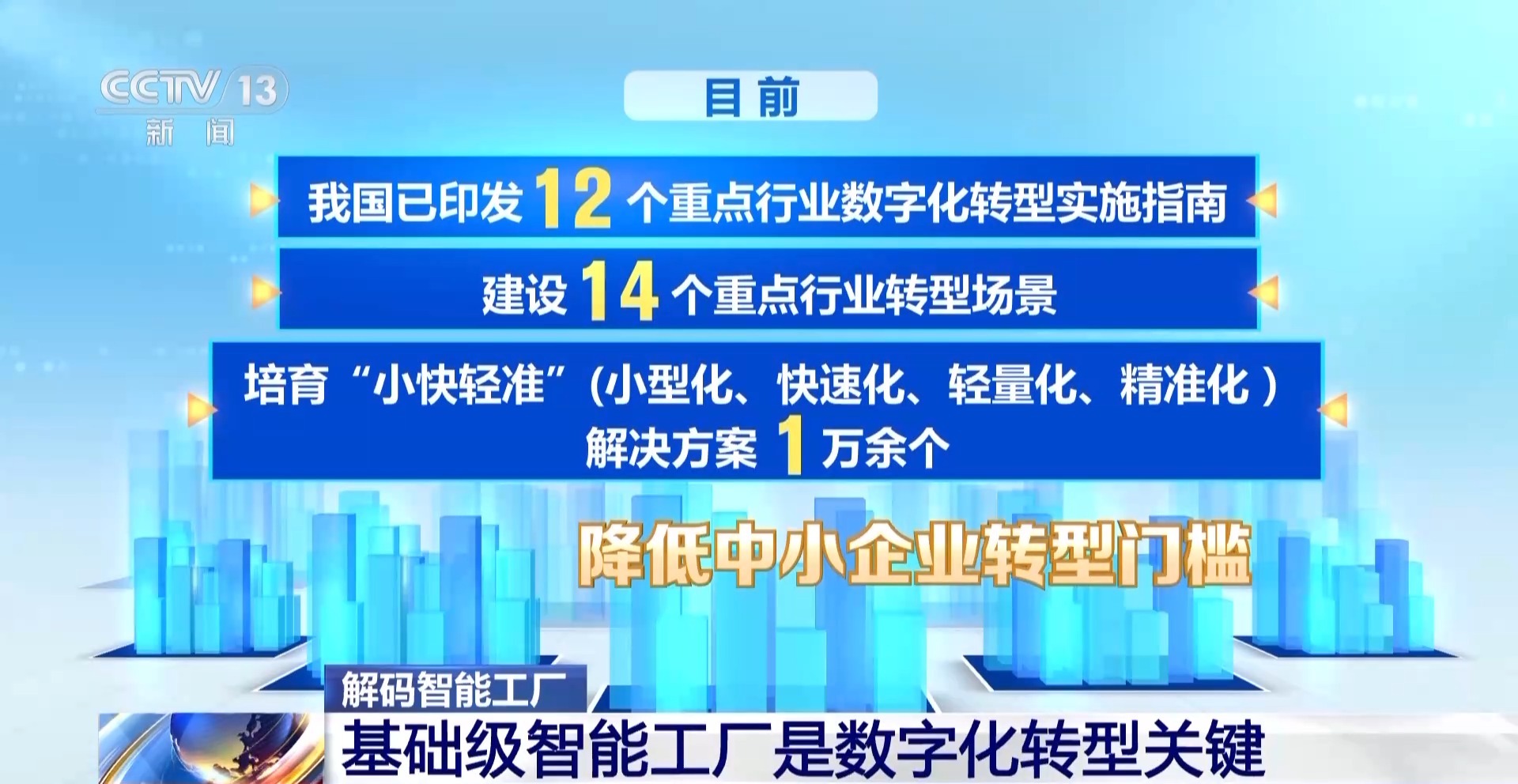

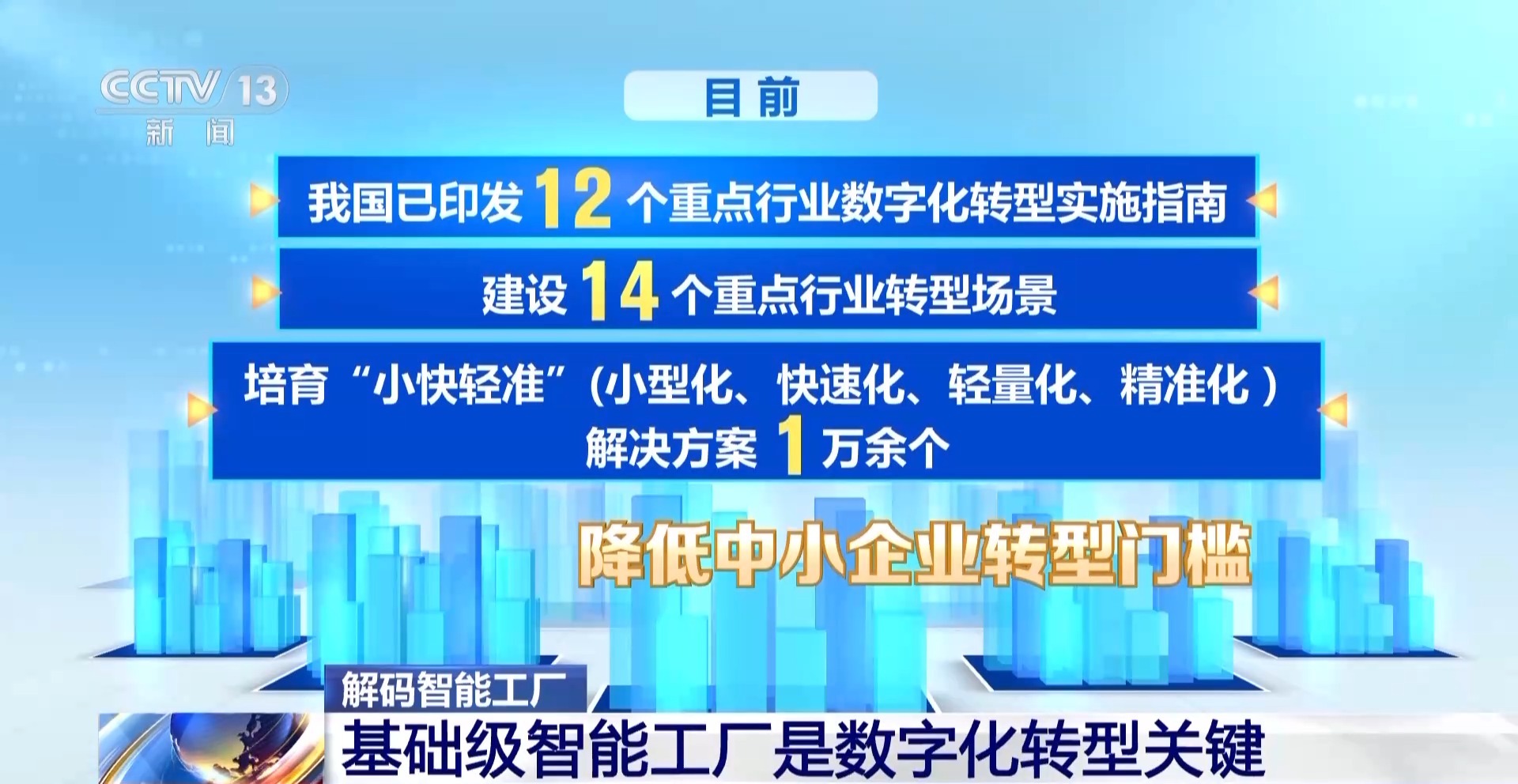

目前,我國已印發12個重點行業數字化轉型實施指南,建設14個重點行業轉型場景,培育“小快輕準”(小型化、快速化、輕量化、精準化)解決方案1萬余個,降低中小企業轉型門檻。

數字技術正全面滲透制造業全流程,貫通多元場景,數據產品和服務加速涌現。

(總臺央視記者 朱江 張叢婧 宋建春 夏周 河南臺)

|

|

|

|

||||

| 焦作網免責聲明: | ||||||||

|

||||||||

要生產一雙運動鞋,背后有上百道工序,傳統產線需要上百人花費兩周才能生產出來,現在有了智能工廠,只需要30多人一兩天時間就能制造出來。

第一關是“裁制精準”。過去,工人用鋼刀一刀一刀手工裁剪,誤差常常超過1毫米。如今的智能沖裁設備,像配備了“火眼金睛”,激光定位、精準下刀,誤差控制在0.5毫米以內,還能完美對齊面料紋路。

工人師傅介紹,這樣生產不僅更精準,而且光是這一步,每天就能節省10平方米的面料。

闖過“裁制關”,下一關是“縫制提速”。過去,近30名工人在針車前一針一線縫合鞋面。如今,智能化產線讓工人減少一半,電腦針車速度提升到原來的3倍。

最關鍵的“鞋面鞋底貼合”,曾是產線的“老大難”,工人全憑手感對齊,稍有偏差就要返工。如今,視覺掃描設備只需2秒,就能在鞋面上精準畫出“對齊線”,機械臂隨之抓取、按壓,讓鞋面與鞋底嚴絲合縫。

產線更“聰明”的背后,靠的是工廠的“智慧大腦”。

智能鞋廠負責人 鄒銀芳:這是我們所有智能化設備大數據的總控室,相當于“智慧大腦”,采用自主研發的3D工業相機全方位成像技術,通過采集數據、視覺軟件轉換成運行軌跡,一鍵導入生產系統,智能線就可以自動化生產了。

智能化帶來的改變,不僅是更快、更好,還有“個性化定制”的新玩法。

借助數字化技術,鞋子從“千篇一律”走向“量腳定制”。就像給腳做了一個CT,十幾秒鐘時間就能夠形成腳的長寬高、足弓等一系列數據,還能生成一份報告,包括體態等各種更專業的數據,甚至還能個性化定制一款運動鞋。

智能產線幾小時就能復制數據,快速完成定制,價格也更親民。

如今在睢縣,600多家鞋企中,這樣的智能工廠越來越多。一個個曾經的小廠房,如今一年能“跑”出3.5億雙運動鞋,創下“全國每十雙運動鞋就有三雙是睢縣造”的亮眼成績。

山東一家有40年歷史的紡織廠,靠“智慧棉絮”告別了依賴人工、效率低下的舊模式,迎來全新面貌。

“70后”的王姐,是廠里的老紡織工。20多年來,她最頭疼的就是紗線斷點。過去,只能靠人工慢慢對接,不僅耗時,還常因質量不一“接好又斷”。

如今,智能化捻接器半秒就能完成對接,而且接好的地方與其他部分幾乎看不出差別,徹底解決了這一“老大難”。

車間運轉主任 王玉紅:打結的地方看不出來,整體的紗條是均勻的。

智能化升級不僅在生產環節發力,還延伸到質量檢測。過去靠“肉眼挑毛病”,如今換成“光電探測”,設備能自動識別問題紗線,精準掐斷并無縫銜接。

智能化帶來的紅利,還體現在人力上。過去,一臺980錠的細紗機換錠要停機,還要二十多人忙前忙后。現在,智能設備支持“不停機更換”,一次就能精準完成全部換錠,人力投入大幅減少。

細紗擋車工 郭玲葉:以前20個人干,現在只需要5個人干。

這場轉型,其實是“被逼出來的”。企業負責人說,過去設備老化、質量不穩,工廠一度虧損。去年引入全自動生產線,搭建從紡紗到質檢的全流程智能管理體系。雖然初期投入高,但產品質量明顯提升,企業實現扭虧為盈。

紡織企業負責人 張元盛:全部改造完成以后,生產效率提高1.5倍以上,節省用工2/3以上,節能降耗30%以上。

中小企業想搭上智能化快車,但“缺資金、缺人才、缺技術”的難題,讓它們在數字化門檻前望而卻步。如何跨越這道坎?

杭州臨平區的一家服裝廠,正在趕制今冬新款羽絨服。傳統產線有130多道工序,全靠人工排產,一旦“換款”,工位和設備都要重新調整,既費時又影響進度。

服裝企業負責人 張烈:傳統產線產品的質量,最早也要到第二天才能確認,貨期我沒有辦法保證。

轉機來自一條新投產的智能產線——大模型根據工人“能力值”智能派工,工位屏幕實時顯示進度與質量數據。原本兩三個小時的“換款”,如今只需10分鐘,整體效率提升35%。

企業負責人表示,數字化管理系統,曾經對于服裝行業來說是“奢侈品”,感覺是遙不可及的,但是經過系統改造提升,這其實是個“必需品”。

這家中小企業的轉型,離不開當地政府的“精準幫扶”。

杭州臨平經濟技術開發區產業發展局的工作人員介紹,他們會定期舉辦數字沙龍,邀請服務商點對點上門指導。企業如果不知道要怎么改,就告訴他們怎么改。

考慮到中小企業行業差異大,當地還搭建了數字化轉型公共服務平臺,整合近200家服務商,發布細分行業方案,讓企業按需選擇,避免盲目投入。

平臺運營負責人介紹,中小企業資金比較緊張,數字化轉型時要落到一個個具體的場景,所以里面會做很多很小的應用展示。

從實際需求出發,杭州形成了“1325+N”模式。試點以來,已有592家企業啟動改造,近半數完成驗收,跨過數字化門檻。

杭州市經信局產業數字化推進處副處長 梁超:“N”是指有N個支撐體系,比如線下有長三角杭州制造業數字化轉型能力中心、工業軟件中心、未來工廠推廣中心等平臺。金融有“試點貸”“數改券”,著重在建立長效機制和生態上發力。

“十四五”期間,我國制造業數字化、網絡化、智能化邁上新臺階。數據顯示,目前已建成3.5萬余家基礎級智能工廠,其中絕大多數是中小企業,它們是制造業數字化轉型的“主力軍”。

中國電子信息產業發展研究院研究員 劉曉昌:基礎級智能工廠的核心,是在關鍵工序和環節,部署數控裝備、自動化設備等智能制造裝備。這不是簡單的設備替換,而是讓生產環節能感知、可監測。

專家表示,關鍵工序的智能化,讓企業實時掌握生產與訂單動態,告別“憑經驗”的粗放管理。

中國電子信息產業發展研究院研究員 劉曉昌:對中小企業來說,基礎級改造能幫企業精準管控質量和生產計劃,為物料采購、訂單排產、倉儲配送等提供決策依據,本質是優化資源配置、提升效率。培育基礎級智能工廠,是推動中小企業持續升級的首要動作。它讓企業看到數字化的實際價值,增強轉型信心,為向更高層級的智能工廠邁進打下基礎。

目前,我國已印發12個重點行業數字化轉型實施指南,建設14個重點行業轉型場景,培育“小快輕準”(小型化、快速化、輕量化、精準化)解決方案1萬余個,降低中小企業轉型門檻。

數字技術正全面滲透制造業全流程,貫通多元場景,數據產品和服務加速涌現。

(總臺央視記者 朱江 張叢婧 宋建春 夏周 河南臺)

|

||||

| 焦作網免責聲明: | ||||||||

|

||||||||

|

|